Компания BILDI — это больше, чем интернет-магазин стройматериалов

Bildi имеет широкий ассортимент материалов для ремонта и строительства дома.

Здесь вы найдете инженерные и конструкционные товары, инструменты, ЛКМ, электрику, напольные покрытия. Осуществляем как оптовые, так и розничные продажи.

Подробнее о компанииМатериалы по видам работ

Начало ремонта

В начале ремонта потребуются материалы из следующих категорий:

Возведение стен

При возведении стен потребуются материалы из следующих категорий

-

Пены монтажные 25 товаров

-

Гидроизоляция 33 товара

-

Ударно-рычажный инструмент 15 товаров

-

Дрели, перфораторы 11 товаров

-

Миксеры строительные 23 товара

-

Грунтовки, олифы 154 товара

-

ОСБ 16 товаров

-

ПГП 7 товаров

-

Кирпич 17 товаров

-

Кладочные и монтажные смеси 11 товаров

-

Арматура, сетка, проволока 12 товаров

-

Ровнители 17 товаров

-

Шпатели 37 товаров

-

Ведра строительные 5 товаров

Штукатурка стен

При штукатурке стен потребуются материалы из следующих категорий

Монтаж электрики

При монтаже электрики потребуются материалы из следующих категорий

Установка сантехники

При установке сантехники потребуются материалы из следующих категорий

Стяжка пола

При стяжке пола потребуются материалы из следующих категорий

Шпатлевка стен

При шпаклёвке стен потребуются материалы из следующих категорий

-

Ленты клейкие, малярные 17 товаров

-

Правила алюминиевые 21 товар

-

Миксеры строительные 23 товара

-

Грунтовки, олифы 154 товара

-

Готовые шпаклевки 40 товаров

-

Профили и комплектующие для монтажа 75 товаров

-

Шпаклевки 28 товаров

-

Ровнители 17 товаров

-

Шпатели 37 товаров

-

Ведра строительные 5 товаров

-

Высотные конструкции 31 товар

Укладка плит

При укладке плитки потребуются материалы из следующих категорий

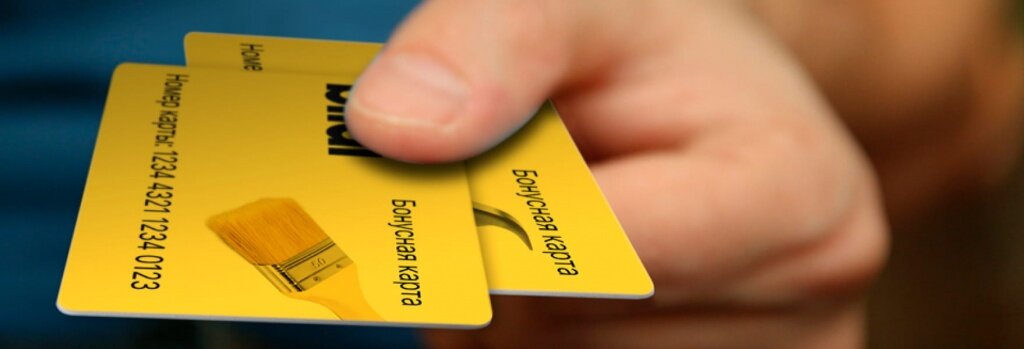

Оформите карту и получите привелегии члена клуба BILDI

Оформить карту

Каталог товаров

Товары по акции

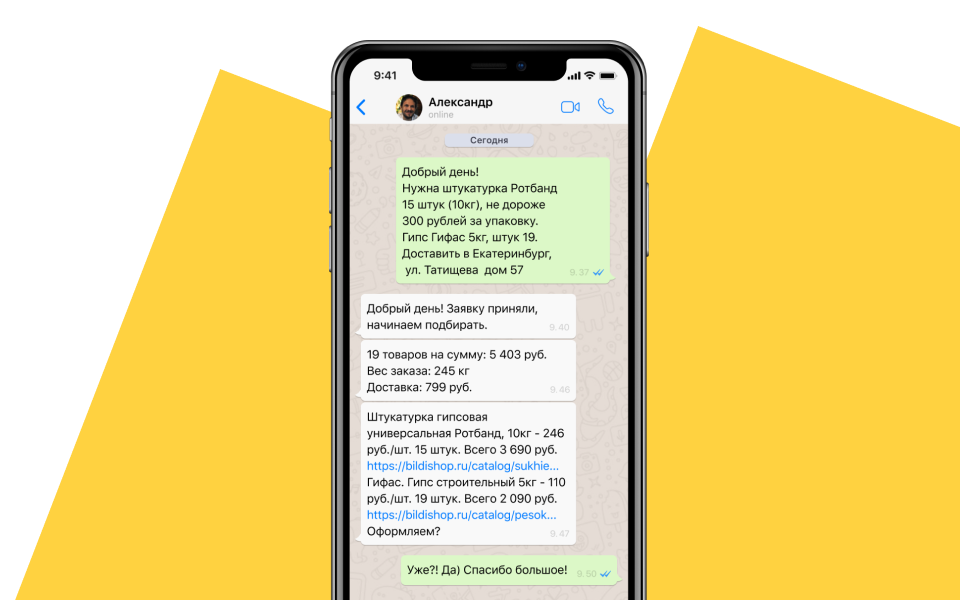

Все товары по акцииОформите заказ списком

Напишите, что вы хотите купить и отправьте нам список.Мы укомплектуем заказ на 100% и озвучим итоговую стоимость.